Anwendung und Anforderungen von medizinischen Gasflaschen

2024-02-08 11:05Anwendung und Anforderungen von medizinischen Gasflaschen

1.Einführung

Seit dem späten 18. Jahrhundert waren viele Millionen Menschen auf die Versorgung mit medizinischen Gasen aus Gasflaschen angewiesen. Diese Gase werden für eine Vielzahl von Verfahren verwendet und moderne Gesundheitssysteme könnten ohne die sichere tägliche Lieferung medizinischer Gase, insbesondere medizinischen Sauerstoffs aus Tausenden von Gasflaschen, nicht überleben.

Medizinische Gase, die in Hochdruckgasflaschen geliefert werden, haben eine hervorragende Patientensicherheitsbilanz und diese Veröffentlichung demonstriert die Eigensicherheit der gelieferten Verpackung sowie die Prozesse und Verfahren, die zur Gewährleistung der Sicherheit des gelieferten Produkts durchgeführt werden. Die Veröffentlichung befasst sich mit einer Reihe von Bereichen, unter anderem mit der Entwicklung medizinischer Gase und der Entwicklung des Gasflaschenpakets zu einem technisch fortschrittlichen Gerät. Abschnitt 7 beschreibt eine von EIGA-Mitgliedern durchgeführte Studie zur gelieferten Qualität von medizinischem Sauerstoff. Abschnitt 6 weist darauf hin, dass es keine Hinweise auf Sicherheitsbedenken hinsichtlich Patienten gibt, die medizinischen Sauerstoff erhalten.

2.Geschichte der medizinischen Gase

Das von Patienten überwiegend verwendete medizinische Gas ist Sauerstoff. Dieser wird fast ausschließlich in Luftzerlegungsanlagen, meist als ASUs bezeichnet, hergestellt. Die früheste dokumentierte Verwendung von Sauerstoff in medizinischen Anwendungen erfolgte Ende des 19. Jahrhunderts. Die Produktion von Sauerstoff war nicht weit verbreitet und daher waren die Möglichkeiten zur Gewinnung des Gases begrenzt, obwohl die Vorteile der Verwendung von Sauerstoff von Ärzten sofort erkannt wurden. Mit der Entwicklung der Sauerstoffproduktion für industrielle Prozesse stieg auch die Verfügbarkeit von Sauerstoff für medizinische Anwendungen. Der Einsatz war mit der Entwicklung von Hochdruckgasflaschen verbunden, die ausreichende Mengen des Gases speichern und wirtschaftlich transportieren konnten. Mehrere andere Technologien trugen zu diesem zunehmenden Sauerstoffverbrauch bei, beispielsweise die Erfindung flexibler Schläuche und der Gesichtsmaske.

Die Vorteile der Sauerstofftherapie wurden während des Ersten Weltkriegs zur Behandlung der Auswirkungen von Giftgasen deutlich. Ab 1918 sorgte die zunehmende Produktion von kostengünstigem Sauerstoff dafür, dass die Sauerstofftherapie in großem Umfang durchgeführt werden konnte.

Da die Industriegaseindustrie zu höheren Drücken, leichteren Zylindern und verbesserten Abgabesystemen übergegangen ist, stehen diese Vorteile den Anwendern medizinischer Gase weiterhin zur Verfügung.

Zu beachten ist, dass auch medizinische Gase einschließlich ihrer Verpackung der gleichen Genehmigung unterliegen Prozesse wie andere Arzneimittel und erfordern daher die gleichen Module für den Behälterverschluss System. Bei medizinischen Gasen handelt es sich bei diesen Behälterverschlusssystemen um Flaschen und Ventile. Die Zulassung der verschiedenen in dieser Veröffentlichung behandelten Flaschen- und Ventiltypen erfolgt daher a wesentlicher Teil des Zulassungsverfahrens für medizinische Gase.

3.Arten von Gasflaschenpaketen

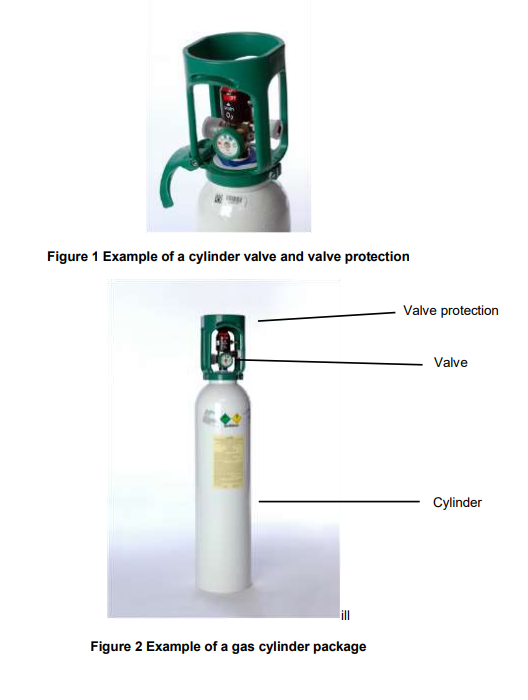

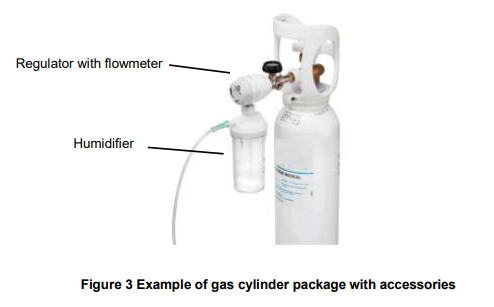

Das zur Verteilung komprimierter medizinischer Gase verwendete Paket besteht hauptsächlich aus zwei Teilen; der Flasche und dem Flaschenventil. Um die sichere Abgabe von Druckgasen in Flaschen zu erleichtern, können andere Zubehörteile wie Regler und Durchflussregler verwendet werden Meter. Beispiele für typische Gasflaschenpakete, die häufig verwendet werden, sind in den Abbildungen 1, 2 und 3 dargestellt.

3.1Gasflaschen

Heutzutage bestehen die meisten Hochdruckgasflaschen im medizinischen Gasbereich aus nahtloser Stahlkonstruktion und werden bis zu einem Arbeitsdruck gefüllt bis 200 bar.

Diese Stahlflaschen entsprechen europäischen, internationalen oder lokalen Normen, zum Beispiel EN 1964. Transportables Gas cUndLinders. Spezifikation für die Konstruktion und den Bau von wiederbefüllbaren, transportablen, nahtlosen Stahlgasflaschen mit einem Wasserinhalt von 0,5 Liter bis einschließlich 150 Liter. Flaschen aus nahtlosem Stahl mit einem Rm-Wert von weniger als 1100 MPa und Gasflaschen nach ISO 9809-1 – Nachfüllbare Gasflaschen aus nahtlosem Stahl – Konstruktion, Konstruktion und Prüfung – Teil 1: Flaschen aus vergütetem Stahl mit einer Zugfestigkeit von weniger als 1100 MPa, 1. Diese Standards wurden von internationalen Normungsorganisationen einem strengen Entwicklungsprozess unterzogenMitOrganisationen wie CEN und ISO unter Beteiligung vieler EIGA-Mitglieder oder lokaler Normen, Zylinderhersteller und anderer Interessengruppen. Die für die Herstellung von Gasflaschen verwendeten Stähle sind hochentwickelte Legierungen. Bevor diese Flaschen innerhalb der Europäischen Union auf den Markt gebracht werden können, unterliegen sie strengen Zulassungen, die in Rechtsvorschriften wie der Richtlinie 2010/35/EU über ortsbewegliche Druckgeräte (TPED) erforderlich sind.

Neben Gasflaschen aus Stahl sind auch Gasflaschen aus Aluminiumlegierungen im Einsatz, die nach einem ähnlichen Verfahren wie Stahlflaschen entwickelt und zugelassen wurden. Mit dem technischen Fortschritt setzen die Anbieter medizinischer Gase zunehmend auf Flaschen mit Verbundkonstruktion. Diese Verbundzylinder haben eine Metallauskleidung, die übersteht umwickelt mit einer Faser, beispielsweise Kohlefaser.

3.2Gasflaschenventile

Das Gasflaschenventil ist die Schnittstelle zwischen dem Benutzer und dem gelieferten Produkt, und die EIGA-Mitglieder haben erhebliche Anstrengungen unternommen, um sicherzustellen, dass diese Schnittstelle sowohl alle technischen Anforderungen erfüllt als auch den Benutzer bei der Lieferung des Produkts unterstützt. Alle Ventile müssen laut Gesetz von den zuständigen Behörden typgenehmigt sein, basierend auf folgenden Anforderungen:

Richtlinie über ortsbewegliche Druckgeräte ;EN ISO 10297, Gasflaschen. Flaschenventile. Spezifikation und Typprüfung; EN ISO 10524-3, Druckregler für den Einsatz mit medizinischen Gasen. In Flaschenventile integrierte Druckregler; EN ISO 15996, Gasflaschen. Restdruckventile. Allgemeine Anforderungen und Typprüfung. Es werden verschiedene Arten von Flaschenventilen verwendet, die hier zusammengefasst sindMitEs istD unten.

3.2.1 Standard-Gasflaschenventile

Das grundlegende Gasflaschenventil wird üblicherweise als O-Ring-Ventil bezeichnet. Der Name bezieht sich auf den Dichtungsmechanismus, bei dem es sich um einen O-Ring handelt, der sich auf der Ventilspindel befindet und die Dichtheit des Ventils gewährleistet. Weltweit sind Millionen dieser Ventiltypen im Einsatz und sie sind für ihre Zuverlässigkeit bekannt.

3.2.2 Restdruckventile

Zusätzlich zum Standard-Gasflaschenventil kommen immer mehr Restdruckventile (RPV) zum Einsatz. Das Restdruckventil kann mit oder ohne Rückschlagfunktion ausgestattet sein. Dieser Ventiltyp fügt dem Standardventil eine zusätzliche Funktion hinzu, indem er über eine Vorrichtung verfügt, die verhindert, dass Verunreinigungen wie Feuchtigkeit und andere Verunreinigungen während des Gebrauchs in die Flasche gelangen.

3.2.3 Ventile mit integriertem Druckregler (VIPR)

Neben dem RPV sind auch anspruchsvollere Ventile mit integriertem Druckregler (VIPR) im Einsatz. Dieser Ventiltyp hat nicht nur eine Restdruckfunktion, sondern liefert dem Patienten auch medizinischen Sauerstoff mit dem erforderlichen Druck und Gasfluss. VIPRs verhindern auch den Rücken Strömungsverschmutzung.

4.Abfüllung von Gasen in Gasflaschen

Sauerstoff wird durch kryogene Destillation in Luftzerlegungsanlagen hergestellt. Diese Anlagen nehmen atmosphärische Luft auf und komprimieren, reinigen und expandieren die Luft, um sie auf kryogene Temperaturen zu verflüssigen. Aus der flüssigen Luft wird dann Sauerstoff destilliert. Für medizinische Gase, die in Luftzerlegungsanlagen erzeugt werden, gilt die Anforderung foderHerstellungsbehördeMitation für den Produktionsprozess.

Das kryogene flüssige Produkt wird an eine spezialisierte Flaschenabfüllanlage verteilt, wo das Produkt als Druckgas in Gasflaschen abgefüllt wird.

Der Herstellungs-/Abfüllprozess von medizinischen Gasen in Flaschen unterliegt zahlreichen Kontrollen und Kontrollpunkten, darunter:

l Der Flaschenladedruck ist für die Zylinder-Ventil-Kombination geeignet.

l Zylinder und Ventile befinden sich innerhalb der regelmäßigen Inspektionsfrist;

l Bestätigung, dass Ventile für den Gasbetrieb geeignet sind;

l Überprüfung, ob in den Zylindern ein positiver Restdruck herrscht;

l Gegebenenfalls wurden die Zylinderkörper entsprechend lackiert auf die geltenden Normen und Richtlinien; Und

l Zylinder und Ventile sind sauber und nicht beschädigt;

Sobald die pre-Füllung Nach Abschluss der Inspektion sind die Flaschen an das Füllsystem angeschlossen. Flaschen werden üblicherweise in Chargen befüllt. Beim Befüllen werden die Ventile untersucht und auf Dichtheit überprüft. Am Ende der Abfüllung werden neue Chargenetiketten auf den Flaschen angebracht. Abhängig von der Chargengröße werden ein oder mehrere cUndLinder werden auf die Qualität des Gases analysiert, um zu bestätigen, dass die Charge den Spezifikationen in den Monographien im örtlichen Arzneibuch entspricht. Alle Testergebnisse werden in einem Chargenjournal/Chargenbericht aufgezeichnet und die Charge wird von der qualifizierten Person zertifiziert und freigegeben. Diese Produktions-, Abfüll-, Analyse- und Freigabeprozesse haben einen Validierungsprozess durchlaufen, bei dem alle Schritte vor der Produktion überprüft und validiert werden autorisiert, Folglich werden diese Schritte gemäß den Anforderungen der Guten Herstellungspraxis durchgeführt. Die oben genannten Prozesse sind untergeordnetJDazu gehören regelmäßige Audits sowohl durch Gasunternehmen als auch durch zuständige Behörden, um die Einhaltung der Vorschriften durch die Hersteller- und Vermarktungsbehörden sicherzustellenMitationen.